Основы токарной обработки выбор и расчет режимов резания

Автор: Волков Семён

Дата публикации: 28 Августа 2024

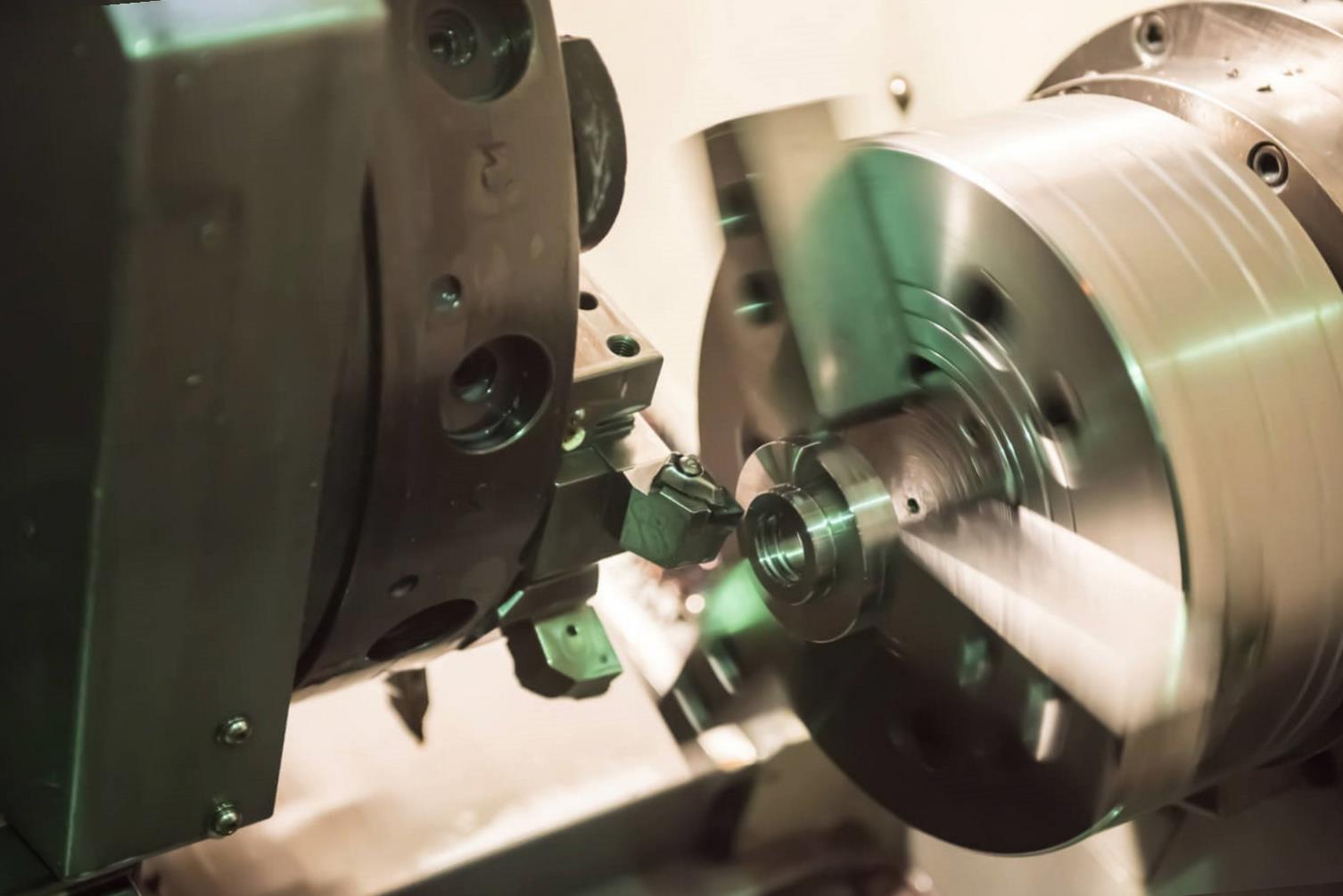

В настоящее время в промышленности особое внимание уделяется режимам токарной обработки. Верный выбор режимов резания при токарных операциях способен значительно увеличить производительность машин, улучшить качество готовой продукции, а также продлить срок службы режущего инструмента. Токарная обработка — процесс, при котором инструмент удаляет слой материала, формируя заготовку до нужных размеров и формы. Режимы обработки на токарном станке и их правильный расчет оказывают решающее влияние на достижение заданных результатов.

Сегодня мы разберем, что представляют собой режимы резания при токарной обработке на станках, как правильно их определить и какие факторы учитывать при выборе параметров.

Точное определение режима резания — гарантия высокого качества изготовленной детали

Важно учитывать такие основные параметры режима резания, как скорость резания, подача и глубина резания. Скорость резания определяется как скорость вращения заготовки, а подача — как количество материала, которое инструмент снимает за один оборот заготовки. Глубина резания показывает, насколько глубоко инструмент проникает в материале за один проход.

Помимо основных параметров, стоит обращать внимание на материал заготовки и инструмента, так как разные материалы требуют различных режимов резания. К примеру, при обработке твердых металлов предпочтительно использовать меньшие скорости резания и меньшие подачи.

Не менее важным аспектом является система охлаждения. Правильное охлаждение уменьшает вероятность перегрева инструмента и заготовки, что способствует увеличению срока службы инструмента и улучшению качества поверхности детали.

Для точного определения параметров часто используют специализированные таблицы и программное обеспечение, которые учитывают все вышеперечисленные факторы и позволяют оптимально настроить режимы резания для конкретных условий работы.

Порядок действий перед началом работы

Для обеспечения максимальной эффективности обработки, перед ее началом следует выполнить несколько шагов.

- Анализ и выбор материала заготовки. Определите тип и состав материала, с которым предстоит работать, так как это значимо влияет на режимы обработки стали и других материалов.

- Проверка состояния станка. Убедитесь в исправности оборудования, особенно если это токарные станки с числовым программным управлением (ЧПУ). Любая неисправность может отразиться на качестве обработки.

- Выбор и установка режущего инструмента. От правильного выбора зависит точность обработки и долговечность самого инструмента.

- Выбор ключевых параметров. На основе материала заготовки, типа резца и требуемого качества поверхности определяются такие важные параметры, как скорость подачи, глубина резания и главный угол в плане.

- Подбор режимов резания для токарной обработки. Используйте специальные справочники или программы. Также поможет калькулятор режимов резания для точного определения параметров.

- Надежное закрепление. Убедитесь, что заготовка прочно зафиксирована в патроне или между центрами токарного станка, чтобы исключить вибрации и смещения во время обработки.

- Обеспечение безопасности. Проверьте, что в рабочей зоне нет посторонних предметов, и все защитные кожухи и экраны находятся на своих местах.

- Выполнение пробного запуска. Прежде чем приступить к работе, рекомендуется выполнить пробное включение станка без подачи инструмента к заготовке, чтобы удостовериться в правильности выбранных режимов обработки.

- Регулировка параметров. После пробного включения и первичной обработки, при необходимости, внесите изменения в параметры режима резания.

- Начало работы. После всех проверок и регулировок приступайте к работе, зная, что установлены оптимальные параметры.

Следующие пункты также могут помочь улучшить производительность и качество обработки:

- Планирование маршрута обработки. Разработайте последовательный план обработки, чтобы избежать ненужных операций и минимизировать время простоя.

- Контроль температуры. Следите за температурой инструмента и заготовки, так как перегрев может привести к быстрому износу режущего инструмента и изменению свойств материала.

- Использование СОЖ (смазочно-охлаждающих жидкостей). Правильный выбор и применение СОЖ может существенно увеличить срок службы инструмента и улучшить качество поверхности.

- Периодическая проверка калибровки инструментов. Регулярно проверяйте режущие инструменты и оборудывание на предмет износа и необходимости замены или переформовки.

- Оценка результатов обработки. Периодически проводите измерения и оценку обработанной детали, чтобы убедиться в достижении требуемых допусков и качества поверхности.

Следуя этой инструкции и дополнительным рекомендациям, вы сможете создать оптимальные условия для эффективной токарной обработки на любом оборудовании.

Также важно отметить, что при выполнении общего точения необходимо учитывать материал заготовки и состояние станка, чтобы минимизировать износ режущего инструмента и избежать дефектов поверхности.

Существует несколько ключевых параметров, влияющих на эффективность общего точения:

- Скорость резания — скорость, с которой режущий инструмент взаимодействует с заготовкой. Повышенная скорость может привести к перегреву и быстрому износу инструмента, недостаточная — к снижению производительности.

- Подача — движение режущего инструмента вдоль поверхности заготовки за один оборот. Правильно подобранная подача обеспечивает равномерное снятие материала и высокое качество поверхности.

- Глубина резания — толщина слоя материала, снимаемого за один проход. Слишком большая глубина может привести к поломке инструмента или к возникновению вибраций, а слишком маленькая — к увеличению времени обработки.

- Тип и состояние режущего инструмента — различные материалы и покрытия применяются в зависимости от типа обрабатываемого материала и требуемого вида точения. Инструменты должны быть острыми и чистыми для достижения наилучших результатов.

- Смазочно-охлаждающая жидкость (СОЖ) — применяются для снижения трения, охлаждения инструмента и улучшения качества поверхности. Выбор правильной СОЖ и её дозировки влияет на производительность и долговечность инструмента.

Смазочно-охлаждающие жидкости

Влияние параметра. Применение смазочно-охлаждающих жидкостей (СОЖ) улучшает охлаждение инструмента и зоны резания, снижает износ инструмента и способствует более высокому качеству поверхности.

Как определить. Выбор СОЖ зависит от множества факторов, включая тип материала, режим обработки, требования к чистоте поверхности и экологическим нормам. Основные типы СОЖ включают водорастворимые, синтетические и полусинтетические масла.

Износ инструмента

Описание параметра. Износ инструмента — это процесс постепенного разрушения остроты режущей кромки инструмента из-за механического, термического и химического воздействия.

Методы контроля. Варьируются в зависимости от типа и материала инструмента, режимов резания и применяемых СОЖ. Регулярный контроль состояния инструмента и своевременная его замена поддерживают качество обработки и долговечность оборудования.

Экономическая эффективность

Воздействие параметра. Экономическая эффективность режимов резания учитывает затраты на инструмент, время обработки, энергоэффективность и поддержание оборудования.

Как оценить. Анализ экономической эффективности включает оценку себестоимости готовой продукции, затрат на инструмент и его износ, а также производительности процесса. Совмещение технических и экономических параметров позволяет выбрать оптимальные режимы резания.

Чистота поверхности

Факторы влияния. Чистота поверхности изделия после обработки зависит от комбинации многих параметров: скорость резания, подача, глубина резания, применяемые СОЖ и состояние режущего инструмента.

Как контролировать. Контроль чистоты поверхности выполняется методами визуального осмотра, измерением шероховатости специальными приборами, а также соблюдением стандартов, установленных для конкретного вида продукции.

Предотвращение вибраций

Профилактика. Вибрации, возникающие в процессе токарной обработки, могут существенно ухудшить качество поверхности и повысить износ инструмента. Для их предотвращения необходимо правильно выбрать режимы резания, жесткость установки инструмента и заготовки, а также применение амортизирующих приспособлений.

Как избежать. Анализ причин появления вибраций и корректировка режимов резания, использование стабилизаторов и демпферов, а также проверка креплений и правильность настройки станка.

Обобщая, можно сказать, что грамотный выбор и настройка режимов резания при точении напрямую влияют на качество готовых деталей и экономичность производственного процесса. Постоянный анализ и корректировка этих параметров позволяют достичь высокой производительности и долговечности применяемого инструментального оснащения.

Заключение

Токарная обработка представляет собой сложный и ответственный процесс, требующий глубоких знаний и опыта в выборе правильных режимов резания. Соблюдение оптимальных параметров не только продлевает срок службы инструмента, но и гарантирует высокое качество готового изделия.

Не менее важным аспектом является соблюдение техники безопасности при работе на токарном станке. Неправильное использование оборудования может привести к серьёзным травмам и повреждениям. Постоянная проверка технического состояния станка и регулярная замена изношенных деталей также играют ключевую роль в производственном процессе.

Тщательное планирование всех этапов работы, начиная от подготовки чертежей и заканчивая финальной обработкой изделия, позволяет избежать многих проблем и значительно сократить производственные издержки. Современные токарные станки с числовым программным управлением (ЧПУ) облегчают выполнение сложных задач и повышают эффективность работы.

Техника безопасности при работе на токарном станке

Работа на токарном станке требует строгого соблюдения правил техники безопасности, чтобы избежать травм и профессиональных заболеваний. Защита оператора и окружающих людей должна быть в приоритете при любом производственном процессе.

Во-первых, перед началом работы необходимо тщательно проверить исправность станка. Особое внимание следует уделить состоянию движения всех подвижных частей, фиксации заготовки и целостности электрооборудования. Если обнаружены любые неисправности, то работу следует немедленно прекратить и сообщить руководству.

Во-вторых, оператор токарного станка обязательно должен надевать специальную одежду и средства индивидуальной защиты. К ним относятся очки или щиток для защиты глаз, спецодежда без свободно висящих деталей, надежная обувь с нескользящей подошвой и защитные перчатки. Волосы должны быть убраны под специальный головной убор или сетку.

Во время работы на токарном станке следует соблюдать следующие основные правила:

- Не допускается касаться вращающихся частей станка или обрабатываемой заготовки.

- При обработке материалов, которые могут выделять вредные пары или пыль, необходимо использовать местную вентиляцию и средства защиты органов дыхания.

- Категорически запрещается работать на станке в состоянии алкогольного или наркотического опьянения, а также при плохом самочувствии.

- Обработка горячих или влажных заготовок производится с особой осторожностью, чтобы избежать ожогов и электротравм.

- Все операции должны выполняться только при наличии необходимых инструментов и приспособлений, предназначенных для конкретного вида работ.

Большое значение имеет правильная организация рабочего места. Все инструменты и заготовки должны быть расположены таким образом, чтобы минимизировать перемещения оператора и исключить возможность случайных травм. Рабочее место должно быть чистым и свободным от посторонних предметов.

После завершения работы на станке необходимо отключить его от электропитания. Перед обслуживанием или чисткой станка нужно убедиться, что все механизмы полностью остановлены, и риск внезапного включения исключен.

Соблюдение всех вышеперечисленных правил техники безопасности при работе на токарном станке позволит избежать большинства потенциальных опасностей и сохранить здоровье оператора и его коллег.

Типичные ошибки и их предотвращение в токарной обработке

1. Неправильный выбор режима резания

Неправильно выбранный режим резания может привести к преждевременному износу инструмента, ухудшению качества поверхности и даже повреждению заготовки. Для предотвращения этой ошибки рекомендуется проводить тщательный расчет параметров резания, таких как скорость резания, подача и глубина резания, с учетом материала заготовки и типа инструмента.

2. Неправильная заточка резца

Неправильно заточенный резец может стать причиной дефектов на обрабатываемой поверхности и значительно сократить срок службы инструмента. Для предотвращения этой ошибки следует регулярно проверять состояние режущей кромки и придерживаться рекомендаций по углам заточки для конкретных материалов и операций.

3. Неправильное закрепление заготовки

Некорректное закрепление заготовки может привести к её смещению или даже выбросу из станка, что представляет серьёзную опасность для оператора и может вызвать повреждение станка. Для предотвращения этой проблемы необходимо использовать правильно подогнанные и хорошо закрепленные зажимные устройства, а также регулярно проверять надёжность крепления.

4. Несоответствие инструмента и материала

Использование инструмента, не предназначенного для обработки конкретного материала, может привести к быстрому износу инструмента и низкому качеству обрабатываемой поверхности. Перед началом работы следует удостовериться, что выбранный инструмент соответствует характеристикам обрабатываемого материала.

5. Отсутствие системы охлаждения

Оптимальное охлаждение инструмента и заготовки является важным фактором для предотвращения перегрева, который может негативно сказаться на качестве обработки и сроке службы инструмента. Для предотвращения этой ошибки рекомендуется использовать системы подачи охлаждающей жидкости или воздушного охлаждения, а также следить за их исправностью.

6. Неправильная настройка станка

Неверные настройки станка могут привести к повышенной вибрации, неравномерной обработке и другим нежелательным эффектам. Перед началом работы необходимо проверить все настройки станка и при необходимости произвести корректировку параметров.

Умение распознавать и предотвращать типичные ошибки в токарной обработке позволяет не только повысить качество готовых изделий, но и продлить срок службы оборудования и инструментов. Соблюдение рекомендаций и регулярная проверка всех параметров процесса являются залогом успешной работы на токарных станках.

Примеры расчета режимов резания на практике

Скорость резания определяется формулой:

V = (π * D * n) / 1000

где V – скорость резания (м/мин),

D – диаметр заготовки (мм),

n – частота вращения шпинделя (об/мин).

Рассмотрим пример:

Заготовка имеет диаметр 100 мм, частота вращения шпинделя 500 об/мин.

V = (3.14 * 100 * 500) / 1000 = 157 м/мин

Подача зависит от типа операции:

Черновая обработка: 0,3 - 0,5 мм/об.

Чистовая обработка: 0,05 - 0,2 мм/об.

Для примера, допустим у нас черновая обработка с подачей 0,4 мм/об и частота вращения шпинделя 500 об/мин.

f = 0,4 мм/об

Таким образом, продольная подача за минуту составит:

F = f * n = 0,4 * 500 = 200 мм/мин

Глубина резания тоже варьирует в зависимости от типа обработки:

Черновая обработка: 2 - 5 мм.

Чистовая обработка: 0,5 - 1,5 мм.

Рассмотрим черновую обработку с глубиной резания 3 мм.

Тогда общая глубина резания на один проход будет:

t = 3 мм

Таким образом, для данного токарного процесса с диаметром заготовки 100 мм, частотой вращения 500 об/мин, подачей 0,4 мм/об и глубиной резания 3 мм, параметры будут следующие:

V = 157 м/мин,

F = 200 мм/мин,

t = 3 мм.

Эти же параметры можно использовать для других заготовок, корректируя их в зависимости от материалов и требований к обработке. При настройке станка важно всегда принимать во внимание рекомендации производителя инструмента и обрабатываемого материала для достижения оптимальных результатов.

Основные виды токарных станков и их характеристики

1. Универсальные (горизонтальные) токарные станки

Универсальные токарные станки предназначены для обработки деталей различной формы и размеров. Они обладают высокой гибкостью и могут выполнять множество разных операций, таких как точение, подрезание, сверление, нарезание резьбы и многие другие. Основные характеристики этих станков включают возможность установки различных инструментов, регулирование скорости вращения шпинделя и его мощность.

2. Турельные токарные станки

Турельные токарные станки оснащены многопозиционной револьверной головкой, которая позволяет быстро менять инструмент. Это делает их идеальными для серийного производства и многосерийной обработки деталей. Главные характеристики турельных станков включают высокую скорость производства, возможность автоматизации процессов и повышенную точность обработки.

3. Карусельные токарные станки

Карусельные токарные станки предназначены для обработки крупногабаритных и тяжелых деталей. Они имеют вертикально расположенный шпиндель, что позволяет обрабатывать большие цилиндрические заготовки. Основные характеристики карусельных станков включают высокую грузоподъемность, стабильность и возможность обработки деталей большого диаметра.

4. Токарные станки с ЧПУ (числовым программным управлением)

Токарные станки с ЧПУ оборудованы компьютеризированной системой управления, что позволяет автоматизировать процессы обработки. Программное обеспечение позволяет задавать точные параметры обработки, что снижает вероятность ошибок и повышает качество продукции. Главные характеристики станков с ЧПУ включают высокую точность, возможность обработки сложных геометрических форм и высокую производительность.

5. Специальные токарные станки

Специальные токарные станки создаются для выполнения конкретных задач и могут сильно отличаться по своим возможностям и характеристикам. Сюда можно отнести токарно-винторезные станки, используемые для нарезания винтов, резьбонакатные станки и другие специализированные модели. Основные характеристики этих станков зависят от их назначения и включают специфические возможности обработки тех или иных деталей.

Разнообразие токарных станков позволяет выбрать оборудование в соответствии с конкретными производственными задачами и требованиями. Правильное понимание характеристик каждого типа станка способствует оптимальному выбору и их эффективной эксплуатации.