Марки стали

Автор: Волков Семён

Дата публикации: 08.01.2024

- Что такое сталь

- Классификация основных видов сталей

- Марки сталей по группам. Свойства и применение

- Примеси и их влияние на свойства металла

- Маркировка легированных сталей

- Маркировка углеродистых сталей

- Дополнительные и специальные типы маркировки

- Зарубежные аналоги и обозначения

- Стандарты (ГОСТ, ТУ) на стали

Железо (хим. обозначение Fe) является одним из самых распространенных металлов на Земле. Занимая третье место по общему содержанию в земной коре среди твердых элементов (после кремния и алюминия), железо может быть извлечено из руд простейшими кустарными методами – выплавкой даже в примитивных печах древности. Поэтому не удивительно, что первые изделия из металлов на основе железа появились еще на заре цивилизации, в третьем – втором тысячелетиях до н.э.

В наши дни сплавы железа с другими элементами – основа всей современной технологии человечества. В 2021 году в мире было выплавлено около 1,95 миллиарда тонн таких сплавов (чугуна и сталей), в 2022 и 2023 году этот уровень удерживается.

При этом чистое железо в промышленности используют крайне редко и лишь для особых нужд – например, при изготовлении магнитопроводов в трансформаторах, генераторах и т.д. Физико-механические свойства химически чистого железа значительно хуже, чем у сплавов на его основе. Также это не имеет экономического смысла. Очистка материала от примесей обходится весьма дорого.

Что такое сталь

Сталь – общее название сплавов железа с другими элементами, где Fe является основным компонентом (не меньше 45% состава). Не относятся к сталям сплавы цветных металлов (меди, алюминия, цинка и т.д.), в состав которых входит несколько процентов железа.

Особую роль при классификации сплавов железа имеет содержание в них углерода. Принято относить к сталям сплавы, в которых его доля составляет от 0,02% до 2,14%. Верхний предел ограничен особенностью фазовой диаграммы состояний Fe-C, где в процессе первичной кристаллизации (затвердевания расплавленного металла) сохраняется однофазная аустенитная структура.

Если углерода в сплаве более 2,14%, его излишек сверх этой величины не будет растворяться в аустените, а выделится в виде отдельных включений графита. Такой металл называют чугуном. К сталям он не относится.

Для различения стали и чугуна важно именно сохранение однородной аустенитной структуры металла, а не общий показатель содержания С. Поэтому стало возможным появление на рынке таких материалов, как порошковые стали типа ZDP-189 (фирма Hitachi Metals), где доля углерода доходит до 2,9 – 3%. Такой сплав получают не кристаллизацией расплава, а спеканием из порошков. Несмотря на сверхкритическое содержание углерода, этот металл сохраняет структуру, классифицирующую его как сталь.

Классификация основных видов сталей

Все стали, производимые промышленностью, обязательно имеют маркировку. Количество выпускаемых марок сталей постоянно увеличивается по мере изобретения новых рецептур, совершенствования технологий изготовления и обработки.

Официальным источником информации о маркировке, составе и характеристиках служат «Марочники сталей и сплавов», которые можно найти как в виде бумажного издания, так и в электронной форме.

Такой «Марочник» 2-го издания (2003 года) и 3-го (2011 года) под ред. А. С. Зубченко включал информацию о более 600 марках сталей. В 4-е издание «Марочника сталей и сплавов» от 2014 года вошли уже свыше 700 марок.

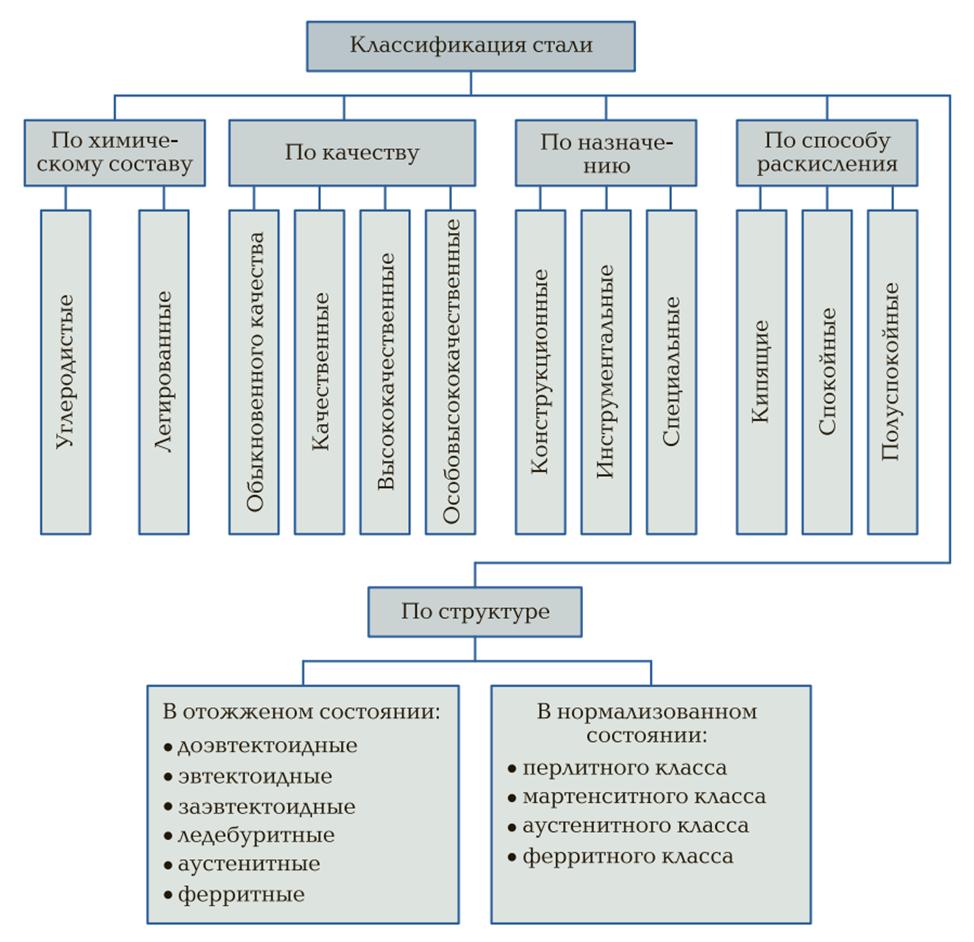

При классификации этого разнообразия по группам учитывают разные аспекты: химический состав, особенности производства и прикладные требования к материалу. Это помогает точнее и быстрее подбирать сталь для конкретных нужд.

Химический состав

Состав стали – наиболее очевидный и распространенный способ описать свойства металла. Зная состав, можно примерно оценить как потребительские характеристика, так и стоимость сплава (по присутствию редких и дефицитных компонентов).

Выделяют углеродистые и легированные стали.

Углерод – химический элемент, повышение содержания которого в сплаве увеличивает ее твердость и прочность. При этом снижаются параметры пластичности и вязкости.

По содержанию углерода (С) стали классифицируют как:

- низкоуглеродистые – массовая доля углерода до 0,25%;

- среднеуглеродистые – 0,3…0,6 % С;

- высокоуглеродистые – более 0,7 % С.

К легированным относят стали, в состав которых специально вводят определенные добавки с целью улучшения нужных свойств металла. Их подразделяют на:

- низколегированные – суммарная доля легирующих элементов менее 2,5 %;

- среднелегированные – от 2,5 до 10 % добавок;

- высоколегированные – от 10 до 50 %.

Подвиды высоколегированных сталей:

- жаропрочные – для длительной работы под нагрузкой при повышенных температурах;

- жаростойкие – устойчивые к химическому и механическому разрушению под нагрузкой или при небольшой нагрузке при температуре свыше 50оС;

- нержавеющие (коррозионно устойчивые) – не разрушающиеся под воздействием агрессивной внешней среды, действию влаги, другим воздействиям.

Качество металла

Связанная с химическим составом классификация, учитывающая наличие вредных примесей серы (S) и фосфора (P):

- Обыкновенного качества – содержание до 0.06% Sи до 0,07% P.

- Качественные – до 0,035% Sи P (отдельно по каждой примеси).

- Высококачественные – до 0.025% Sи P по каждому элементу.

- Особовысококачественные – не более 0,025% Pи 0,015% S.

Металл обыкновенного качества может классифицироваться также по группам:

- Сталь группы А поставляется по показателям механических свойств и может иметь повышенное содержание Pили S.

- Сталь группы Б определяется по нормативному химическому составу.

- Сталь группы В должна соответствовать как требованиям по химическому составу, так и механическим характеристикам.

Обычные сферы использования и типичные представители группы:

- А — используется преимущественно в случаях, если изделия из нее подвергают горячей обработке (сварка, ковка и др.), которая может изменить регламентируемые механические свойства (Ст0, Ст1 и др.);

- Б — применяют для изделий, подвергаемых такой обработке, при которой механические свойства меняются (БСт0, БСт1 и др.);

- В — для изделий и конструкций, подвергаемых сварке (ВСт1, ВСт2 и др.).

Способ получения и особенности технологии

Стали могут описываться в зависимости от технологии их производства:

- мартеновские;

- кислородно-конверторные;

- выпускаемые в электропечах (индукционных, дуговых и т.д.)

По методу дальнейшей переработки:

- горячекатаная,

- кованая,

- калиброванная,

- серебрянка.

Степень раскисления – характеристика, указывающая на показатель удаления кислорода из расплавленного металла:

- полностью раскисленные (спокойные) стали – маркировка «сп» (может быть опущена, тогда сталь считается спокойной плавки);

- кипящие стали (обильно выделяеются газы из расплава) – маркировка «кп»;

- полуспокойные стали (промежуточного состояния, раскисление проведено не полностью) – маркировка «пс».

Структура металла

Структура твердого сплава на основе железа определяется совокупностью твердых фаз, сформированных при его первичном затвердении и дальнейших фазовых превращениях.

На диаграмме фазовых состояний «железо/углерод» важной является линия эвтектоидного превращения при температуре 727°С. Выше этой линии основу структуры составляет аустенит. При переходе ниже этой линии он распадается на смесь цементита и феррита, которая называется перлитом. При этом соотношение феррита и цементита, форма и расположение их частиц – в значительной мере отвечают за механические и иные характеристики материала:

- Феррит — фаза, придающая металлу мягкость и пластичность.

- Цементит — фаза, придающая твердость и хрупкость.

Соответственно строению, стали классифицируют как:

- Аустенитные;

- Ферритные;

- Мартенситные;

- Бейнитные;

- Перлитные;

- Многофазные.

Стали, содержащие углерода менее 0,8 %, имеют структуру феррит + перлит и называются доэвтектоидными.

Сталь с содержанием углерода 0,8 % имеет структуру перлита и называется эвтектоидной.

Стали с содержанием углерода от 0,8 до 2,14 % имеют структуру цементит + перлит и называются заэвтектоидными.

Назначение, специфика применения

Часто требуется выбирать сталь не по абстрактным данным ее химического состава и т.д., а по пригодности для конкретного практического применения.

Поэтому распространена классификация металла по его назначению с учетом особенностей отдельной отрасли.

Так,

требования к сталям для строительства – высокая прочность, устойчивость к статическим и переменным нагрузкам,

сопротивление коррозии.

Стали для медицины обязательно должны быть биологически совместимыми, невосприимчивыми к химическим средам в организме.

Стали для изготовления режущего инструмента, ножей и холодного оружия должны сочетать достаточную твердость рабочей кромки с упругостью, не быть хрупкими.

Отдельные требования есть к сплавам для автомобильной и авиационной промышленности, судостроения, электрических машин, упругих элементов (пружины, рессоры), производства подшипников и многих других направлений.

Среди типов классификации по применению наиболее частые: конструкционные, коррозионно стойкие (нержавеющие), инструментальные, жаропрочные, криогенные.

Конструкционная сталь – металл, применяемый при изготовлении различных деталей, механизмов и конструкций в машиностроении и строительстве. Он обладает заданными механическими, физическими и химическими свойствами, отвечающими требованиям потребителя.

Марки сталей по группам. Свойства и применение

Учитывая огромное число существующих марок сталей, их объединяют в группы по определенным классификационным признакам. Материалы одной группы обладают сходными потребительскими показателями, областями применения и экономическими факторами.

Основные типы такой классификации выбраны согласно техническим стандартам и нормативам.

Конструкционные стали углеродистые обыкновенного качества

Это наиболее распространенная группа сталей. Металл данной группы может выпускаться на оборудовании практически любых сталелитейных предприятий, включая небольшие локальные производства. Крупносерийное производство углеродистых сталей обыкновенного качества в настоящее время организовано в конвертерных цехах ведущих металлургических комбинатов.

До ликвидации на рубеже XX XXI веков мартеновских печей на крупных металлургических заводах СССР (России) до 85% общего производства сталей составлял металл, выплавленный в мартенах. По причинам технологического характера (возможность контролировать и изменять состав и свойства расплава) мартеновская сталь в большинстве плавок соответствовала нормам именно этой группы.

Углеродистые стали обыкновенного качества отличаются рядом преимуществ, которые определили их востребованность. Прежде всего, их плюс максимальная экономичность. Стали данного класса наиболее дешевы и доступны. Другие достоинства этих сплавов:

- широко представлены на рынке, т.к. входят в ассортимент большинства ведущих комбинатов отрасли;

- есть возможность подобрать металл с требуемыми характеристиками среди линейки из нескольких десятков марок, отличающихся степенью раскисления (долей вредных примесей Si, S и P), содержанием углерода и марганца, иными параметрами;

- удовлетворительные механические и прочностные показатели для большинства сфер применения;

- хорошая обрабатываемость давлением и резанием, электросваркой;

- большой выбор сортамента, видов листового и фасонного проката.

К недостаткам таких сталей относятся:

- слабое сопротивление коррозии, что требует обязательного нанесения защитных покрытий на изделия, эксплуатируемые на воздухе;

- в зонах повышенной нагрузки или деформации возможно развитие дефектов структуры с утратой прочности;

- склонность к возникновению трещин (красноломкость) в областях, подвергнутых перегреву при сварке или термической обработке;

- текучесть (мягкость) металла при длительной статической нагрузке.

Наиболее распространенные марки сталей группы (типовое применение):

- Ст3(пс/сп) для несущих элементов конструкций в машиностроении, транспорте, строительстве. Допускается сварка, деформация, обработка давлением (пресс, ковка). Применяется в автомобилях, сельскохозяйственной и другой технике как основа рам, кузовов, каркасов, дисков колес и т.д. Из этой стали выпускают фасонный прокат и арматуру А-400 для железобетонных изделий. Соответствует требованиям к строительным сталям С235…С275.

- Ст3кп применяют в слабо нагруженных конструкциях машин и механизмов (каркасы, кузова, ограждающие элементы). В строительстве используется при бетонных работах в виде катанки или арматуры А-I(А240), а также сортового проката, соответствующего нормам С235.

- Ст3Гсп сталь обыкновенного качества с повышенным содержанием марганца, является сырьем для различных видов проката (уголок, швеллер, двутавр). Отличается улучшенными показателями прочности, класс С285 по ГОСТ 27772.

- Ст1(пс/сп) используют для деталей, где требуется повышенная вязкость при невысокой твердости: различный крепеж, заклепки, обшивки и ограждения. Хорошая гибкость проката востребована для обвязки и упаковки массивных изделий (катанка, упаковочная полоса).

- Ст6 наивысшие показатели прочности среди сталей данной группы. Востребована для деталей и конструкций, подверженных среднему уровню нагрузок, в строительстве, машиностроении, станко- и приборостроении. Хорошо поддается термообработке для улучшения свойств.

Конструкционные качественные углеродистые стали

Металлы данной группы отличаются повышенными механическими характеристиками в ряду углеродистых сталей из-за более качественного контроля состава. Их также называют улучшаемыми, так как обычно изделия из таких сталей проходят дополнительные виды обработки отжиг, цементацию поверхности, другие виды упрочнения.

Их основные достоинства:

- Хороший уровень свойств при стоимости металла ниже, чем у легированных марок сталей.

- Широчайший ассортимент доступных видов проката, производимого на большинстве заводов отрасли. Позволяет без длительного поиска приобретать необходимые заготовки в нужном количестве.

- Эти стали легко механически обрабатываются на всех типах станков.

К недостаткам относятся:

- Ограниченная свариваемость большинства марок. При обычной электросварке нередко появляются трещины, дефекты структуры. Требуется предварительный нагрев заготовок, особые электроды и сварочное оборудование.

- Для получения высокого качества изделий требуется термообработка с точным соблюдением режима. Если технология будет нарушена или деталь подвергнется перегреву, прочность поверхности металла может заметно понизиться.

Наиболее часто используют следующие марки сталей этой группы:

- 08пс сравнительно мягкий металл в термически неупрочненном состоянии. Часто используют листовой или полосовой прокат этой марки в качестве заготовок для штамповки или глубокой вытяжки. Применяется во многих отраслях хозяйства для производства объемных изделий сложной формы, профильного проката (в том числе настилов и кровли). Из тонколистового проката стали 08 вырубают металлические прокладки, шайбы и аналогичные детали.

- 10 (Сталь 10) пластичная сталь, допускающая сварку без ограничений. Свойства материала позволяют обрабатывать его давлением (штамповкой, гибкой, прессованием). При этом без термической обработки достигается уровень прочности, достаточный для большинства неответственных габаритных металлоконструкций: труб, емкостей и сосудов, в том числе для неагрессивных жидкостей и пара, работы под давлением. При химико-термическом упрочнении поверхности из стали 10 изготавливают крепежные детали, втулки, оси, другие изделия машиностроения, где требуется сочетание поверхностной твердости с относительно мягким металлом сердцевины.

- 20 (Сталь 20) считается универсальным материалом для большинства деталей в машиностроении, строительстве, других отраслях хозяйства. Близкими с ней характеристиками отличаются похожие марки 15 и 25, которые обычно взаимозаменяемы между собой. Широта применения объясняется особенностями структуры металла, представляющей собой ферритно-перлитную сталь. При определенной термообработке можно добиться ее фазового перехода в мартенсит, что существенно изменит механические свойства поверхностного слоя или всего объема металла. Правильно выполненная обработка придаст изделиям прочную поверхность с небольшой пластичностью, повысит стойкость к истиранию, увеличит срок службы.

- 45 (Сталь 45) для выпуска широкого ассортимента сортового и фасонного проката в производствах с повышенными требованиями к прочности. Из этого металла делают все виды листов и полосы, проволоку, катанку и круг, квадраты и шестигранники, а также разнообразные швеллеры, двутавры. Выпускаются трубы для коммунального хозяйства (водогазопроводные) и усиленные бурильные. В машиностроении из стали 45 делают коленчатые валы, распредвалы двигателей, шестерни и их оси, другие ответственные детали редукторов, передач и силового оборудования.

К этой же группе относят ряд марок сталей специализированного применения. Требования к ним заданы отдельными ГОСТ или отраслевыми ТУ, например:

- Сталь ОсВ по ГОСТ 4728-96 предназначена для машиностроения подвижного состава железных дорог. Из нее делают оси колесных пар локомотивов и вагонов.

- Сталь ДБ по ТУ 14-1-3500-82 содержит до 1% меди и ниобия. Предназначена для выпуска заготовок прокатных станов по изготовлению бесшовных труб.

- Сталь Е55 НИПРА сплав для тракторов, гусеничной сельхозтехники и специальных машин, нормируется техусловиями Челябинского металлургического комбината и аналогами (ВСТУ 62-144-63, TУ 14-1-1314-75). Разработана с учетом особых требований технологий горячего прессования и поверхностной закалки ТВЧ.

Конструкционные стали легированные

К данной группе относят большой ассортимент из нескольких десятков марок сталей. В электронных марочниках последних версий в группу легированных конструкционных входит порядка 400 сплавов железа. Для более простого ориентирования их нередко подразделяют на подгруппы:

- Легированные конструкционные стали общего назначения (около 200 марок).

- Легированные стали для сварных конструкций (около 140 марок).

- Подшипниковые стали.

- Рессорно-пружинные конструкционные стали.

- Автоматные стали (с повышенной обрабатываемостью резанием).

- Высоколегированные высокопрочные стали.

Такое разнообразие позволяет конструкторам и проектировщикам подбирать металл для самых тяжело нагруженных элементов конструкций с повышенными требованиями, как в машиностроении всех отраслей, так и при строительстве.

Изменение свойств сплава железа достигается введением точных долей таких химических элементов, как: хром (Cr), никель (Ni), молибден (Mo), марганец (Mn), бор (В), ванадий (V) и др. При этом достигают содержания углерода не выше 0,25…0,50%, а вредных примесей (сера, фосфор и т.д.) в пределах сотых или тысячных долей процента.

Достоинство материалов этой группы широкий выбор физико-механических показателей для конкретных сложных условий работы металла.

Недостатки:

- Стоимость стали может в разы превышать обыкновенные углеродистые из-за присутствия в составе дорогих дефицитных легирующих добавок. Поэтому выбирать легированную сталь рекомендуют с учетом экономичности проекта, чтобы не расходовать бюджет на излишне высокий уровень качества для конкретного применения.

- Ассортимент легированных сталей по производителям и сортаменту заметно уже, чем у ординарных углеродистых. Иногда требуется поиск металла нужной марки, ожидание поставки отсутствующего в наличии.

Ввиду большого разброса свойств сталей этой группы, можно ограничиться описанием примеров только наиболее часто востребованных марок:

- 09Г2С Одна из наиболее доступных легированных сталей в большом числе отраслей. Основные достоинства марки: широкий температурный диапазон применения до 70оС без потери механической прочности и отсутствие особых требований к сварке. Прокат и сварные конструкции из 09Г2С можно эксплуатировать в условиях Крайнего Севера, в том числе: для труб, резервуаров и емкостей нефтегазодобывающего комплекса, строительства в арктической зоне, производства машин и механизмов с экстремальными требованиями эксплуатации. Допуски по прочности совпадают с требованиями к строительной стали С345 по ГОСТ 27772.

- 14Г2 марганцовистая сталь с неограниченной свариваемостью. Листовой прокат допускается для монтажа крупногабаритных объемных конструкций, трубопроводов, котлов и агрегатов, с применением электрической или газовой сварки, клепки, болтовых соединений. Рабочий диапазон температур —70…+425°С. Допускается работа под давлением.

- 10Г2А сталь марганцовистая, без ограничений по свариваемости. Рекомендованные области применения: для изготовления бесшовных труб с повышенной морозостойкостью до 70оС, используемых в газодобыче и транспортировке природного газа. Допускается использовать при производстве переходов и иной арматуры трубопроводов. В машиностроении заготовки из 10Г2А применяют для вытачивания осей, валов, штоков, шестерен и других вращающихся деталей, работающих под нагрузкой.

- 15Х хромистая легированная сталь с повышенной поверхностной твердостью. Предпочтительные сферы применения: трущиеся детали вращения, работающие в условиях износа под нагрузкой. Готовые изделия по технологии рекомендуют подвергать поверхностному упрочнению цементацией или ТВЧ. Возможный ассортимент продукции из 15Х: шестерни, механические толкатели и пальцы, валы, втулки и др.

- 35Г2 марганцовистая легированная сталь для большой номенклатуры деталей в машиностроении. Отличается высоким уровнем износоустойчивости и поверхностной прочности при сохранении доступной стоимости. Допускается термическая обработка закалкой. Из 35Г2 делают коленчатые и распределительные валы, приводные оси, детали вращения в редукторах и шестеренчатых передачах и т.д. Нередко сталь применяется для крепежа, фланцев, кожухов и других элементов трубопроводов, подверженных импульсным перепадам давления.

- 50Х хромистая конструкционная сталь ферритного класса. Обладает высокой прочностью, твердостью, устойчива к износу. Свариваемость без ограничений. Применяется в строительстве и машиностроительных отраслях для разнообразных деталей и механизмов: каркасы и корпуса, шестерни, зубчатые редукторы, валы и оси вращения, вальцы для прокатки, износостойкий крепеж и т.д.

- 65Г (аналоги: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2) пружинно-рессорная сталь для изготовления разнообразных деталей, для которых необходима упругость: плоские и круглые пружины, рессорные листы, цанговые зажимы, фрикционные и тормозные ленты.

Коррозионно-стойкие (нержавеющие) стали

Группа сталей, обладающих высоким уровнем сопротивления к ржавлению (коррозии) при агрессивном действии атмосферной влаги, других химически активных сред. Повышенная сопротивляемость кислотной коррозии достигается присутствием в составе хрома в сочетании с низким процентом углерода. Другие легирующие элементы, также повышающие стойкость материала к окислению: никель, кобальт, молибден, ниобий, марганец, титан.

Достоинства нержавеющих сталей очевидны:

- из них производят металлические детали, для которых важно отсутствие ржавчины (запорная арматура химических установок, прецизионные элементы клапанов, лопатки турбин и т.д.);

- отсутствие ржавчины важно для металлических предметов, контактирующих с продуктами питания (оборудование пищевой промышленности, котлы, столовая посуда, бытовая утварь);

- сохранение аккуратного внешнего вида конструкций, находящихся под открытым небом декоративных панелей, лестничных ограждений, перил и др.

Наиболее типичные марки этой группы:

- 12Х18Н10Т одна их распространенных марок нержавеющей стали, широко применяется в химической, целлюлозно-бумажной и других отраслях промышленности для контакта с химически агрессивными средами. Может использоваться в топливопроводах, трубопроводах пищевой промышленности. Сталь пластичная, хорошо обрабатывается штамповкой.

- 08Х18Н9 (аналог AISI304) нержавеющая сталь аустенитного класса, производится в виде листового проката, труб круглого и прямоугольного сечения, прутков и шестигранников. Благодаря высокому содержанию хрома, хорошо выдерживает высокую температуру. Применяют в химическом машиностроении, для трубопроводов, в конструкции отопительных печей и тепловых агрегатов.

Примеси и их влияние на свойства металла

Все химические элементы, входящие в состав сталей, определенным образом влияют на качество и свойства металла, изменяя их. Некоторые добавки улучшают характеристики сплава, поэтому их вводят в состав с учетом ожидаемых эффектов. Другие элементы ухудшают качество металла и считаются вредными. От них, напротив, сплав стремятся максимально очистить.

Углерод Является наиболее значимой примесью в сталях. Появляется в металле в процессе его выплавки из руды по любой традиционной технологии (домна, мартен и др.)

Образует с железом несколько специфических соединений и твердых растворов с разной кристаллической решеткой:

- аустенит;

- феррит;

- цементит;

- графит.

Эти фазы могут присутствовать в сплаве одновременно, образуя сложные структуры, состоящие из отдельных включений в виде крупных или мелких пластин, игл и т.д. Именно структура железоуглеродистого сплава в значительной мере определяет, какими свойствами будет обладать сталь. Потому информация о количестве углерода и структуре фазовых состояний материала – важнейшая при классификации стали.

На фазовой диаграмме состояний Fe-C выделяют несколько разных типов структуры металла:

- мартенсит – микроструктура из микроскопических пластин, придающая стали высокие показатели прочности и твердости;

- перлит – двухфазная эвтектика зернистой или пластинчатой формы;

- сорбит и троостит – разновидности перлита с более дисперсными элементами и увеличенными значениями твердости, прочности и предела текучести;

- ледебурит – сложная пластинчато-дендритная структура в сталях и чугунах.

Нужный тип структуры формируется не только за счет доли углерода в составе, но в значительной степени – определенным процессом первичного застывания или перекристаллизации твердого металла методами термической обработки. Разные марки стали по-разному пригодны для формирования нужной микроструктуры. По этому принципу их также классифицируют на несколько типов.

Общее правило: при повышении доли С до приблизительно 1,0% прочность углеродистой стали увеличивается. При дальнейшем росте прочность начинает падать из-за образования сетки вторичного цементита. Повлиять на процесс можно введением легирующих добавок или правильной термообработкой.

Также увеличение содержания углерода:

- снижает литейные характеристики при доле С более 0,4%;

- ухудшает свариваемость, показатели механической обрабатываемости (предел текучести, свойства при резании и деформации и т.д.);

- уменьшает ударную вязкость металла.

Основные примеси

Несколько химических элементов можно встретить в составе практически любого сплава на основе Fe. Они неизбежно попадают в металл в процессе его передела из руды традиционными способами. К этим основным примесям относят: кремний, марганец, серу, фосфор, кислород, водород, азот.

- Кислород (O) и азот (N) – находятся в атмосферном воздухе и реагируют с расплавом металла при первичной выплавке из руды или дальнейших переделах. Образуют с железом и другими примесями стойкие неметаллические соединения: оксиды (FeO, Al2O3, MnOи т.д.) и нитриды (Fe2N, AlN, Cr2N). Часть этих веществ не удаляется со шлаком, а остается в структуре затвердевшей стали, располагаясь по границам зерен или в дефектах кристаллический решетки. Они ухудшают механические свойства готового металла, снижая его вязкость, предел выносливости и другие.

- Водород Hрастворяется в жидкой стали и остается в ней в виде твердого раствора. Он считается вредной примесью, так как заметно повышает хрупкость металла. Такая сталь при обработке давлением (ковка, прокат) склонна к флокенообразованию, то есть, возникновению микроскопических трещин во всем объеме.

- Сера (S) и фосфор (P) относятся к вредным примесям. Они попадают в металл из руды при первичном переделе. Их присутствие изменяет структуру стали, ухудшая ее важные потребительские характеристики – пластичность, ударную вязкость, стойкость к коррозии и другие. При этом сера ответственна за эффект красноломкости металла – повышение хрупкости при нагреве. Для сталей обычного качества стандарты допускают содержание серы – не более 0,06%. Доля фосфора в сталях 0,025…0,045%.

- Кремний (Si) может специально вводиться в расплав в небольшом количестве с целью дегазации. Его нормальное содержание – не более 0,35…0,4%. В редких случаях эту долю повышают, чтобы использовать свойство кремния растворяться в феррите и увеличивать предел текучести сплава.

- Марганец (Mn) является важной технологической добавкой. Его обычно вводят в расплав для удаления из металла таких вредных примесей, как сера и кислород. Сера вступает в реакцию с марганцем, образуя легкоплавкий сульфид, который переходит из жидкой ванны в шлак. Присутствие Mnв расплаве положительно влияет на процессы кристаллизации стали, замедляя рост зерен.

Легирующие добавки и их свойства

Исследуя влияние разных добавок, вводимых в состав стали, ученые и технологи убедились в том, то разные элементы способны очень сильно изменять свойства металла. Есть возможность изменить механические свойства, структуру металла, его устойчивость к внешним воздействиям, другие важные характеристики.

Добавки, которые специально вводят в сплавы железа для придания необходимых свойств, называют легирующими элементами. Их доля в составе определяет классификацию легированной стали:

- Высоколегированная – содержание добавок от 10 до 50%.

- Среднелегированная – 2,5…10%.

- Низколегированная – менее 2,5%.

Иногда выделяют особую группу микролегированных сталей, если в них добавляется какой-то элемент в количестве сотых долей процента. Даже такие небольшие доли титана Ti, ниобия Nb, ванадия V, бора B и некоторых других веществ – могут заметно изменить микроструктуру металла и положительно повлиять на его качественные показатели.

Изучением взаимосвязи между химическим составом стали, ее структурой, свойствами и иными характеристиками занимается прикладная наука металловедение. Точные зависимости качества сплава от добавки в него конкретного элемента – весьма сложны. Их описание требует глубоких познаний строения вещества на молекулярном и атомном уровне. Поэтому кратко описать роль каждой легирующей добавки можно лишь в самых общих чертах:

- Хром Cr– влияет на размер и форму микрозернистой структуры стали, повышает ее твердость, коррозионную устойчивость, прокаливаемость и другие важные характеристики. Его доля может изменяться от 0,8...1,2% в обычных углеродистых сталях до 15...28% и более в специализированных хромистых.

- Никель Ni– придает металлу большую прочность, а также химическую стойкость. Особое значение имеет его способность увеличивать жаропрочность сплава. В сталях, от которых требуется продолжительная работа при высокой температуре, может содержаться до 30…35% никеля. Использование этой легирующей добавки сдерживает ее дефицитность и высокая цена. Чтобы компенсировать эти факторы, разрабатывают сложные трех- и более компонентные составы, где часть никеля заменяют на более доступные медь, молибден.

- Молибден Moкак самостоятельная добавка уменьшает отпускную хрупкость, хладноломкость стали. Его используют, чтобы придать металлу большую стойкость к статической и динамической усталости.

- Ванадий Vв количестве 0,1…0,3% содействует снижению зернистости стали. Он увеличивает ее вязкость и ударную прочность.

- Титан Ti(доля около 0,1%) – увеличивает дисперсность кристаллической структуры, измельчая зерно.

Некоторые добавки в микроскопических долях (до 0,01%) способны улучшить обрабатываемость стали резанием (свинец Pb, кальций Ca). В сплавах особо чистого класса (прецизионных) можно встретить в качестве легирующих примесей даже редкие и редкоземельные металлы, если их присутствие в составе придает материалу уникальные характеристики, не достижимые более дешевыми способами.

Все описанные свойства легирующих добавок относятся лишь к простейшим двухкомпонентным системам типа «железо +

легирующий элемент». Как правило, сталь включает несколько (до десяти и более) таких добавок, каждая из

которых взаимодействует не только с основой (Fe), но и с иными компонентами. Они могут усиливать эффект друг друга,

ослаблять или придавать новые, заранее не предсказуемые, качества.

Поэтому, не обладая глубокими знаниями

металловедения черных металлов, так важно использовать для прикладных задач только рекомендованные марки сталей или

разрешенные документацией аналоги.

Маркировка легированных сталей

Наиболее распространенным способом маркировки сталей является буквенно-цифровое обозначение. Оно должно соответствовать ГОСТ 4543-2016 (взамен ранее действовавшего ГОСТ 4543-71):

- Первые цифры марки обозначают среднее содержание углерода в сотых долях процента.

- Буквы обозначают легирующие элементы, входящие в химический состав. Цифры после каждой буквы обозначают приблизительное процентное содержание этого элемента, округленное до целого числа.

- Если доля легирующего элемента менее 1,5% – цифровое значение не указывается.

Обозначения химических элементов в маркировке:

Х – хром, Н – никель, М – молибден, В – вольфрам, К – кобальт, Т – титан, А – азот, Г – марганец, Д – медь, Ф – ванадий, С – кремний, П – фосфор, Р – бор, Б – ниобий, Ц – цирконий, Ю – алюминий.

Пример буквенно-цифрового обозначения по ГОСТ 4543:

Сталь 30Х3МФ:

- Углерод – 0,27…0,34%;

- Хром – 2,3…2,7%;

- Молибден – 0,2…0,3%;

- Ванадий – 0,06…0,12%.

Таким способом маркируют качественные и высококачественные легированные стали.

Маркировка углеродистых сталей

Конструкционные стали обыкновенного качества обозначают по ГОСТ 380-2005 (ранее действовал ГОСТ 380-94):

- Буквы "Ст".

- Условный номер марки (от 0 до 6) в зависимости от химического состава и механических свойств.

Качество стали (ее прочность) повышается с увеличением доли углерода и, соответственно, условным номером:

- Ст0 – содержание углерода ниже 0,23%.

- Ст1 – 0,06…0,12%;

- Ст2 – 0,09…0,15%;

- Ст3 – 0,14…0,22%;

- Ст4 – 0,18…0,27%;

- Ст5 – 0,28…0,37%;

- Ст6 – 0,38…0,49%.

Буква "Г" после номера марки указывает на повышенное содержание марганца в стали.

Перед маркой пишется буква, обозначающая группу стали (А, Б или В). При этом литера А обычно не указывается.

В конце маркировки указывают степень раскисления стали (кп, пс или сп), причем для спокойных сталей обозначение «сп» может по умолчанию отсутствовать.

Пример такой маркировки для ВСт5Г:

- углеродистая сталь обыкновенного качества;

- с повышенным содержанием марганца;

- спокойная;

- № марки 5;

- с гарантированными механическими свойствами и химическим составом (группа В).

Нелегированные конструкционные качественные стали маркируются двухзначными числами в соответствии с ГОСТ 1050-2013 (принят взамен ранее действовавшего ГОСТ 1050-88).

Эти числа обозначают среднее содержание углерода в сотых долях процента (05, 08, 10, 25, 40). В конце также добавляют шифр степени раскисления «кп» или «пс», кроме спокойных, которые по умолчанию не указывают.

Буква Г в марке стали здесь также указывает на повышенное содержание марганца.

Примеры маркировки:

Сталь 10 – содержание углерода 0,07…0,14%, спокойная.

Сталь 60пс – содержание углерода 0,57…0,65%, полуспокойная.

Котловые стали (для сосудов высокого давления) по ГОСТ 5520-79 (заменен на ГОСТ 5520-2017) в конце имеют дополнительную литеру К.

Дополнительные и специальные типы маркировки

Отдельные виды сталей могут в дополнение к буквенно-цифровой системе обозначений по ГОСТ 4543 маркироваться дополнительными символами, обозначающими особенности их использования. В ряде случаев такое обозначение не совпадает полностью с общей системой маркировки для легированных сталей - для его расшифровки нужно обращаться к стандарту на конкретный вид продукции.

Литейные конструкционные стали

Обозначаются литерой Л в конце маркировки. Такая сталь плохо поддается пластической деформации, ее не обрабатывают прокаткой или давлением. Технология выпуска изделий из неё - литьё. Пример: 110Г13Л - сталь с 13% марганца и 1,1% углерода.

Автоматные стали

Отличаются пониженным уровнем пластичности. При высокоскоростной обработке такой стали на токарном (фрезерном) станке-автомате не образуется длинная стружка, мешающая работе оборудования. Это свойство заметно удешевляет массовое производство малоответственных деталей - крепежа (гайки, шпильки) и т.д.

Согласно ГОСТ 1414-75, маркировка начинается с литеры А. Для сталей, легированных свинцом - с букв АС. Дальнейшие обозначения - согласно общих правил ГОСТ 4543.

Пример: сталь АС35Г2 - автоматная; углерод 0,35%; марганец 2%; свинец до 1%.

Быстрорежущие стали

Особая группа сплавов железа, содержащих вольфрам. Используется для резцов, сверл, фрез, другого металлорежущего инструмента. Маркировка всегда начинается с литеры Р, которая в этом конкретном случае указывает на класс материала (от английского «rapid steel», где «rapid» = быстрый). Не следует путать с общей классификацией по ГОСТ 1414-75, в которой буква Р означает химический элемент бор.

Цифра после литеры Р в маркировке - это округленная до целого процента доля вольфрама в стали. Здесь не указывают содержание хрома, т.к. оно в целом одинаково для всех марок группы (около 4%) и долю углерода.

Пример маркировки: Р6М5 - быстрорежущая сталь; вольфрам 5,5 - 6,5%; молибден 4,8 - 5,3%; хром 3,8 - 4,3%; углерод менее 0,9%.

Подшипниковые стали

Группа сплавов железа с повышенной стойкостью к износу, прочной и твердой поверхностью. Согласно ГОСТ 801-78 обозначаются буквами ШХ в начале маркировки. Следующие цифры - содержание хрома в десятых долях процента. Пример: ШХ15 - шарикоподшипниковая сталь; хром 1,5%.

Если при производстве применялась технология электрошлакового переплава, в конце маркировки также указывают литеру Ш. Пример: ШХ4-Ш - подшипниковая сталь шлакового переплава; хром 0,4%.

Электротехнические стали

Другие названия: трансформаторная сталь, технически чистое железо. Отличаются повышенными ферромагнитными свойствами, применяются для магнитопроводов в электротехнике: сердечниках трансформаторов, катушек, реле, каркасов статора и ротора электродвигателей и т.д.

В соответствии с ГОСТ 21427.2-83 маркируется шифром из 4 цифр, не связанных с химическим составом или свойствами материала, а указывающим на особенности изготовления (2011, 2012 и т.д. по тексту стандарта).

Строительные стали

Группа металлопродукции, которая производится в соответствии с ГОСТ 27772-2015 (ранее - ГОСТ 27772-88) в целях использования в строительстве. Ее маркировка выполняется не по химическому составу стали, а по механическим свойствам - минимальному пределу текучести (в Мпа). В начале указывается литера С.

Различают подгруппы по показателю текучести:

- обычная - С235…С285;

- повышенная - С345, С375 и С390;

- высокая - С440 и С590.

В конце могут указываться буквы:

- «Т» - прокат с термоупрочнением;

- «Д» - увеличенная доля меди (С345Д, С375Д);

- «К» - коррозионно стойкая сталь (С390К).

Зарубежные аналоги и обозначения

Каждое государство с развитой металлургической промышленностью поддерживает собственные стандарты на металлы и их сплавы. Кроме этого, существуют международно признанные системы классификации, которые применяются в большинстве стран:

- Интернациональный стандарт - ISO (International Organization for Standardization);

- Европейский союз - EN (European Norm).

Почти все отечественные стали имеют полные аналоги или близкие по составу (характеристикам) сплавы в большинстве западных классификаторов. Их соответствие обычно указывают в марочниках или специальных таблицах.

На рынке металлопродукции или в технической (проектной) документации можно встретить такие национальные системы обозначений, как:

- Великобритания - B.S. (British Standart);

- Германия - DIN (Deutsche Normen), WN;

- Италия - UNI (Italian National Standards);

- Канада - CSA (Canadian Standards Association);

- Китай - GB;

- Франция - AFNOR NF (association francaise de normalisation);

- Швеция - SS (Swedish Standart);

- Швейцария - SNV (Schweizerische Normen-Vereinigung);

- Япония - JIS (Japanese Industrial Standart).

Наибольшую популярность на международных рынках имеет американская система AISI (American Iron and Steel Institute).

В ней металл обозначается шифром из 4 цифр. Из них первые две указывают на группу стали, а последние либо обозначают долю углерода в сотых %% (для углеродистых или легированных), либо являются порядковым номером в каталоге (не несут данных о параметрах материала).

Наиболее распространенные варианты на отечественном рынке:

- AISI 304 (аналог 08Х18Н10) - нержавеющая аустенитная «пищевая» сталь;

- AISI 316 (аналог 08Х16Р11М3) - аустенитная жаропрочная сталь повышенной устойчивости к агрессивной среде, включая морскую воду;

- AISI 410 (аналог 12Х13) - базовая мартенситная нержавеющая сталь для пищевого оборудования, посуды и т.д.

Стандарты (ГОСТ, ТУ) на стали

Несколько нормативов являются общими для всей отрасли черной металлургии. В них вводятся основные термины, базовая классификация сталей по составу и характеристикам, определяются предельные допуски содержания отдельных элементов, виды выпускаемого сортамента и т.д.

ГОСТ Р 54384-2011

В стандарте задано значение самого термина «сталь», введены правила ее разделения по классам относительно химического состава, качества производства, структуры и областей использования.

ГОСТ 380

Существует в виде действующего на сегодня ГОСТ 380-2005, выпущенного в развитие более старого ГОСТ 380-94 (версии различаются включением в текст нового стандарта дополненных и частично измененных данных).

Данный стандарт описывает углеродистые стали обыкновенного качества как наиболее массовую продукцию отрасли. Задается их состав, предельные доли вредных примесей, классификация по степеням раскисления.

ГОСТ 19281

Действует редакция ГОСТ 19281-2014. От ранее применявшегося ГОСТ 19281-89 отличается структурой классификации, набором обязательных параметров для контроля качества.

В стандарте даны определения всем типам сортамента проката, производимым отечественной промышленностью (листовой, сортовой, фасонный) с перечнем разновидностей по каждому. Установлены требования по качеству, химическому составу, базовым механическим показателям проката.

ГОСТ 1050-2013

Принят в развитие ранее действовавшего ГОСТ 1050-88. Стандарт определяет номенклатуру и основные требования к отливкам и прокату из нелегированных сталей массового спроса (конструкционных, специальных).

Для отдельных видов металлопроката существуют более подробные нормативы:

Арматура А1, А240, Ст3

- ГOСТ 5781-82; ГOСТ 34028-2016.

Арматура А3, А400, А500С, В500С

- ГOСТ 380-2005; ГOСТ 5781-82; ГОСТ 34028-2016; ГОСТ Р 52544-2006.

Балка двутавровая Ст3, 09Г2С

- ГОСТ 535-2005; ГОСТ 6713-91; ГОСТ 8239-89; ГОСТ 19281-2014; ГОСТ 19425-74; ГОСТ 26020-83; ГОСТ 27772-2015; ГОСТ 5267.5-90; ГОСТ Р 55374-2012; ГОСТ Р 57837-2017; СТО АСЧМ 20-93.

Катанка Ст3

- ГОСТ 535-2005; ГОСТ 2590-2006; ГОСТ 30136-95.

Квадрат стальной Ст3, Ст10, Ст20, Ст35, Ст45, 09Г2С

- ГОСТ 535-2005; ГОСТ 801-78; ГОСТ 1050-2013; ГОСТ 1051-73; ГОСТ 1133-71; ГОСТ 1414-75; ГОСТ 1435-99; ГОСТ 2591-2006; ГОСТ 4543-2016; ГОСТ 5950-2000; ГОСТ 8479-70; ГОСТ 8559-75; ГОСТ 14959-2016; ГОСТ 19265-73; ГОСТ 19281-2014; ГОСТ 20072-74; ГОСТ 21120-75; ГОСТ 28393-89; ГОСТ Р 55374-2012.

Круг стальной Ст3, 09Г2С, Ст20, Ст35, Ст45, Ст15Х, Ст20Х, Ст40Х, Ст65Г, 18ХГТ, 30ХГСА, 38Х2МЮА, А-12

- ГОСТ 535-2005; ГОСТ 801-78; ГОСТ 1050-2013; ГОСТ 1051-73; ГОСТ 1133-71; ГОСТ 1414-75; ГОСТ 1435-99; ГОСТ 2590-2006; ГОСТ 4543-2016; ГОСТ 5950-2000; ГОСТ 7417-75; ГОСТ 8479-70; ГОСТ 10702-2016; ГОСТ 11036-75; ГОСТ 14955-77; ГОСТ 14959-2016; ГОСТ 19265-73; ГОСТ 19281-2014; ГОСТ 20072-74; ГОСТ 21120-75; ГОСТ 28393-89; ГОСТ 12766.3-90; ГОСТ 12766.4-90; ГОСТ Р 53932-2010; ГОСТ Р 55374-2012.

Лента Ст08ю, Ст08кп, Ст08пс, Ст10кп, 40КХНМ, Х23Ю5, ЭП-78-ВН, Х15Н60, Х20Н80

- ГОСТ 503-81; ГОСТ 2283-79; ГОСТ 2284-79; ГОСТ 3560-73; ГОСТ 3836-83; ГОСТ 6009-74; ГОСТ 10160-75; ГОСТ 10234-77; ГОСТ 16523-97; ГОСТ 19851-74; ГОСТ 19904-90; ГОСТ 21996-76; ГОСТ 12766.2-90; ГОСТ 12766.5-90.

Лист горячекатаный Ст3, Ст10, Ст20, 09Г2С, Ст35, Ст45, Ст50, Ст65Г, 10ХСНД, 15ХСНД, 20Х, 40Х

- ГОСТ 1577-93; ГОСТ 3836-83; ГОСТ 4041-2017; ГОСТ 4543-2016; ГОСТ 5520-2017; ГОСТ 5521-93; ГОСТ 5950-2000; ГОСТ 6713-91; ГОСТ 10160-75; ГОСТ 11268-76; ГОСТ 11269-76; ГОСТ 14637-89; ГОСТ 16523-97; ГОСТ 17066-94; ГОСТ 19281-2014; ГОСТ 19903-2015; ГОСТ 22727-88; ГОСТ 27772-2015; ГОСТ Р 52927-2015.

Лист просечно-вытяжной Ст3

- ГОСТ 8706-78.

Лист рифленый Ст3

- ГОСТ 8568-77; ГОСТ 27772-2015.

Лист холоднокатаный Ст08Ю, Ст08кп/пс, Ст10кп/пс, Ст15кп/пс, Ст20кп/пс, Ст25, Ст30, Ст35, Ст40, Ст45, Ст65Г, 30ХГСА, 60С2А, 09Г2С

- ГОСТ 3836-83; ГОСТ 9045-93; ГОСТ 10160-75; ГОСТ 11268-76; ГОСТ 11269-76; ГОСТ 16523-97; ГОСТ 17066-94; ГОСТ 19904-90.

Полоса стальная Ст3, Ст10, Ст20, 09Г2С, Ст65Г

- ГОСТ 103-2006; ГОСТ 535-2005; ГОСТ 801-78; ГОСТ 1050-2013; ГОСТ 1435-99; ГОСТ 4405-75; ГОСТ 4543-2016; ГОСТ 5521-93; ГОСТ 5950-2000; ГОСТ 6713-91; ГОСТ 11036-75; ГОСТ 14959-2016; ГОСТ 19265-73; ГОСТ 19281-2014; ГОСТ 20072-74; ГОСТ 28393-89; ГОСТ Р 55374-2012.

Проволока Ст3, Ст10, 60С2А, СВ-08А, СВ-08Г2С, ЭИ-708, Х15Н60, Х15Н60-Н, Х20Н80, Х20Н80-Н

- ГОСТ 285-69; ГОСТ 1071-81; ГОСТ 2246-70; ГОСТ 2333-80; ГОСТ 2771-81; ГОСТ 3282-74; ГОСТ 3822-79; ГОСТ 3875-83; ГОСТ 5663-79; ГОСТ 6727-80; ГОСТ 7348-81; ГОСТ 7480-73; ГОСТ 8803-89; ГОСТ 9389-75; ГОСТ 10160-75; ГОСТ 10702-2016; ГОСТ 14118-85; ГОСТ 14963-78; ГОСТ 17305-91; ГОСТ 18143-72; ГОСТ 12766.1-90.

Профлист

- ГОСТ 24045-2016; ТУ 14-89438172-010-2010; ТУ 14-89438172-011-2010; ТУ 1122-001-44880798-2000; ТУ 1122-025-00110473-97; ТУ 1122-137-02494680-2003.

Сетка стальная Ст3, В500С

- ГОСТ 2715-75; ГОСТ 3187-76; ГОСТ 3306-88; ГОСТ 3339-74; ГОСТ 3826-82; ГОСТ 5336-80; ГОСТ 6613-86; ГОСТ 8478-81; ГОСТ 13603-89; ГОСТ 23279-2012.

Трубы бесшовные холодной и горячей деформации Ст10, Ст20, 09Г2С, Ст35, Ст20Х, Ст40Х, Ст45, Ст30ХГСА

- ГОСТ 550-75; ГОСТ 800-78; ГОСТ 5654-76; ГОСТ 8731-87; ГОСТ 8732-78; ГОСТ 9567-75; ГОСТ 23270-89; ГОСТ 28548-90; ГОСТ 30564-98; ГОСТ 32528-2013; ГОСТ Р 53383-2009; ГОСТ 1060-83; ГОСТ 8733-74; ГОСТ 8734-75; ГОСТ 19277-2016; ГОСТ 21729-76; ГОСТ 30563-98; ГОСТ 32678-2014; ГОСТ Р 54159-2010.

Трубы водогазопроводные Ст08, Ст3, Ст10, Ст20

- ГОСТ 3262-75.

Трубы профильные квадратные, прямоугольные Ст08, Ст3, 09Г2С

- ГОСТ 380-2005; ГОСТ 8639-82; ГОСТ 13663-86; ГОСТ 25577-83; ГОСТ 30245-2012; ГОСТ 8645-68.

Трубы электросварные Ст2сп, Ст2пс, Ст2кп, Ст4сп, Ст4пс, Ст4кп, Ст10, Ст10пс, Ст20, Ст35, Ст45, Ст08кп, Ст08пс, Ст20пс, Ст20кп, 09Г2С

- ГОСТ 8696-74; ГОСТ 10704-91; ГОСТ 10705-80; ГОСТ 10706-76; ГОСТ 10707-80; ГОСТ 20295-85; ГОСТ 28548-90; ГОСТ 31447-2012; ГОСТ 32678-2014; ГОСТ Р 51164-98; ГОСТ Р 52079-2003; ГОСТ Р 54159-2010.

Уголок стальной Ст3, 09Г2С

- ГОСТ 535-2005; ГОСТ 5521-93; ГОСТ 6713-91; ГОСТ 8509-93; ГОСТ 8510-86; ГОСТ 11474-76; ГОСТ 19281-2014; ГОСТ 19771-93; ГОСТ 19772-93; ГОСТ 27772-2015; ГОСТ Р 55374-2012.

Швеллер Ст3, 09Г2С, С255, С275, С345

- ГОСТ 535-2005; ГОСТ 5521-93; ГОСТ 6713-91; ГОСТ 8240-97; ГОСТ 19281-2014; ГОСТ 19425-74; ГОСТ 27772-2015; ГОСТ 5267.1-90; ГОСТ Р 55374-2012.

Швеллер гнутый Ст3, 09Г2С

- ГОСТ 8278-83; ГОСТ 8281-80; ГОСТ 11474-76; ГОСТ 27772-2015.

Шестигранник стальной Ст10, Ст20, 09Г2С, Ст35, Ст45, Ст40Х, Ст45Х

- ГОСТ 535-2005; ГОСТ 1050-2013; ГОСТ 1051-73; ГОСТ 1414-75; ГОСТ 1435-99; ГОСТ 2879-2006; ГОСТ 4543-2016; ГОСТ 5950-2000; ГОСТ 8560-78; ГОСТ 10702-2016; ГОСТ 14959-2016; ГОСТ 19281-2014; ГОСТ 20072-74; ГОСТ Р 55374-2012.